热塑性弹性体生产工艺是一种先进的材料加工技术,通过特定的加工设备和方法,将弹性体和塑料进行混合、熔融、塑化等处理,最终得到具有优异弹性和加工性能的材料。该工艺具有生产效率高、节能环保、易于加工和成本控制等优点,广泛应用于汽车、电子、家居等行业的制造中。摘要字数控制在100-200字以内。

本文目录导读:

热塑性弹性体(TPE)是一种具有橡胶弹性和塑料加工性能的高分子材料,由于其独特的性能,热塑性弹性体在日常生活、医疗、汽车、电子等领域得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺。

原料准备

生产热塑性弹性体所需的原料主要包括聚合物、增塑剂、添加剂等,聚合物是热塑性弹性体的基础,增塑剂用于改善其弹性,添加剂则用于调整材料的性能,原料的选择将直接影响最终产品的性能,因此需要根据实际需求进行筛选。

生产工艺

热塑性弹性体的生产工艺主要包括配料、熔融共混、挤出、造粒等步骤。

1、配料

按照预定的配方,将所需的聚合物、增塑剂、添加剂等原料进行准确称量,然后混合均匀,配料的准确性对最终产品的性能具有决定性影响,因此需要严格控制。

2、熔融共混

将配好的原料放入密炼机或挤出机中,加热至熔融状态,进行混合,熔融共混的目的是使各组分在分子水平上均匀分布,以获得良好的性能。

3、挤出

将熔融共混后的物料通过挤出机挤出成所需形状,挤出的过程中需要控制温度、压力和速度等参数,以保证产品的质量和性能。

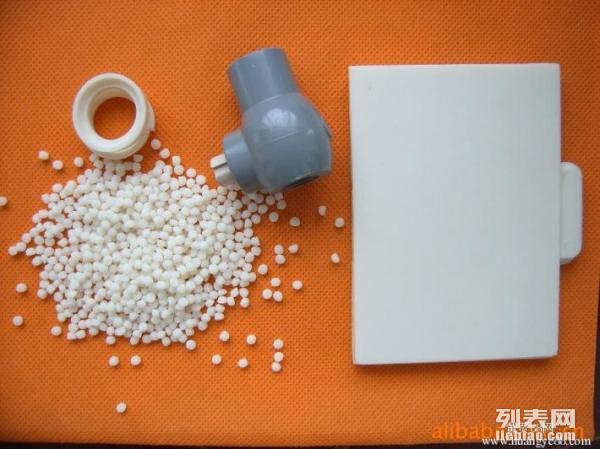

4、造粒

将挤出的物料进行冷却、切割,制成颗粒状,造粒的目的是方便储存和运输,同时也有助于提高材料的加工性能。

生产工艺参数控制

在热塑性弹性体的生产过程中,需要严格控制各项工艺参数,以确保产品的质量和性能,主要的工艺参数包括温度、压力、速度、配比等。

1、温度控制

温度是影响热塑性弹性体性能的关键因素,在熔融共混和挤出的过程中,需要控制加热温度,以保证物料处于适宜的熔融状态,冷却水的温度也需要进行控制,以保证颗粒的冷却效果。

2、压力控制

压力控制主要存在于挤出过程中,适当的压力可以保证物料顺利挤出,同时避免产品出现缺陷。

3、速度控制

速度控制包括加料速度、挤出速度和切割速度,适当的速度控制可以保证生产的连续性和稳定性,同时避免产品出现质量问题。

4、配比控制

配比控制是确保产品质量的关键,需要严格按照预定的配方进行配料,确保各组分的比例准确。

生产过程中的质量控制

为了保证热塑性弹性体的质量,生产过程中需要进行严格的质量控制,主要包括原料检验、过程检测和成品检验。

1、原料检验

对进厂的原料进行检验,确保其符合质量要求。

2、过程检测

在生产过程中,对各项工艺参数进行实时监测,确保其在控制范围内,对生产出的产品进行在线检测,确保其质量符合要求。

3、成品检验

对最终产品进行全面的检验,包括外观、性能等方面的检测,只有经过严格检验并符合要求的产品才能出厂。

环保与安全生产

在热塑性弹性体的生产过程中,需要注意环保和安全生产,采取有效的措施降低生产过程中的能耗和废弃物排放,同时加强安全生产管理,确保员工的安全和健康。

热塑性弹性体的生产工艺是一个复杂的过程,需要严格控制原料、工艺参数、生产过程等方面,只有确保每个环节的质量和控制,才能生产出高质量的热塑性弹性体产品,希望通过本文的介绍,读者对热塑性弹性体的生产工艺有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...