摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压模具的一种,广泛应用于各种金属材料的加工行业,冲裁模的主要作用是通过冲压的方式对材料进行冲裁、切割、成型等加工,以得到所需的零件或产品,本文将详细介绍典型冲裁模的工作原理及其工作过程。

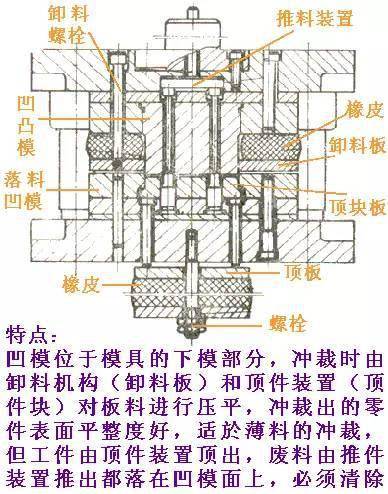

冲裁模的组成

冲裁模主要由以下几个部分组成:

1、上模座:安装冲头、凸模等部件,通过压力机施加压力进行冲压。

2、下模座:安装凹模、废料刀等部件,与上模座配合完成冲压工作。

3、凸模与凹模:凸模是冲裁过程中的主要切削刃,用于切割材料;凹模则是凸模的配套部件,提供支撑和定位作用。

4、定位装置:确保材料在冲压过程中的定位准确性。

5、导向装置:保证上模与下模之间的精确配合。

6、废料刀:用于处理冲裁过程中产生的废料。

冲裁模的工作原理

冲裁模的工作原理主要基于冲压加工技术,在压力机的作用下,上模座与下模座之间的凸模和凹模对材料施加压力,实现材料的冲裁、切割等加工,具体过程如下:

1、材料定位:将待加工的材料放置在凹模上,并通过定位装置确保材料在冲压过程中的定位准确性。

2、压力机施加压力:启动压力机,使其上模座向下运动,对材料施加压力。

3、凸模与凹模作用:在上模座与下模座接触的过程中,凸模首先与材料接触,通过切削、挤压等方式实现材料的冲裁、切割,凹模则起到支撑和定位的作用,与凸模协同完成冲压工作。

4、废料处理:在冲裁过程中,产生的废料通过废料刀进行处理,以便下一次冲压过程的顺利进行。

5、模具分离:完成冲压后,上模座与下模座分离,冲裁完成的零件或产品从凹模中脱落。

典型冲裁模的工作过程

典型冲裁模的工作过程主要包括以下几个步骤:

1、准备工作:根据零件或产品的要求,设计并制造合适的冲裁模,将冲裁模安装在压力机上。

2、材料准备:准备符合要求的金属材料,对其进行表面处理、切割等预处理,以满足冲压加工的要求。

3、材料安装:将预处理后的材料放置在凹模上,并通过定位装置固定。

4、启动压力机:操作压力机,使其上模座向下运动,开始冲压过程。

5、冲压过程:在压力机的作用下,凸模与凹模对材料施加压力,实现冲裁、切割等加工,废料刀处理产生的废料。

6、零件脱落与取出:完成冲压后,上模座与下模座分离,冲裁完成的零件或产品从凹模中脱落,人工或自动取出零件。

7、后续处理:对取出的零件进行质量检验、清洗、热处理等后续处理,以满足使用要求。

冲裁模的优缺点

冲裁模的优点主要包括:

1、效率高:冲裁模可以实现连续、自动化的冲压加工,提高生产效率。

2、精度高:冲裁模的加工精度较高,可以保证零件或产品的尺寸精度和形状精度。

3、成本低:冲裁模可以批量生产,降低生产成本。

冲裁模的缺点主要包括:

1、对材料和工艺要求较高:冲裁模对材料和工艺有一定的要求,需要选择合适的材料和制定合理的工艺方案。

2、模具成本较高:冲裁模的制造需要较高的精度和工艺水平,导致模具成本较高。

冲裁模是冲压模具的重要组成部分,广泛应用于各种金属材料的加工行业,本文详细介绍了典型冲裁模的组成、工作原理和工作过程,并分析了其优缺点,在实际应用中,需要根据零件或产品的要求选择合适的冲裁模,以提高生产效率和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

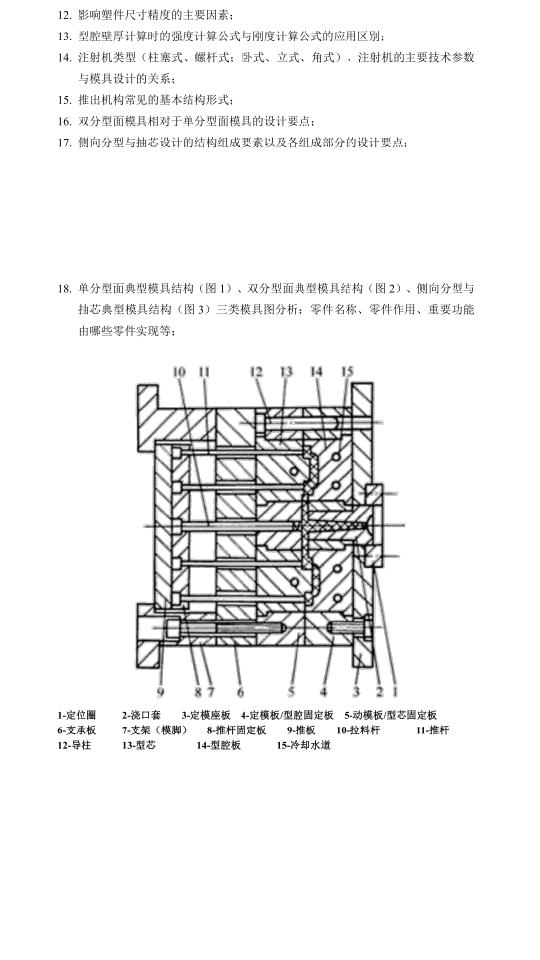

还没有评论,来说两句吧...