摘要:开瓶器的工艺流程包括以下几个步骤:设计制造、材料选择、加工制造、质量检测、包装出厂等。首先根据使用需求和设计原则进行设计,选择适当的金属材料进行加工制造,经过精密的车削、铣削、打孔等加工工艺制作出开瓶器的各个部件。随后进行质量检测,确保产品质量符合标准。最后进行包装出厂,以供用户使用。整个工艺流程保证了开瓶器的质量和性能,为用户提供便捷的开瓶体验。

本文目录导读:

开瓶器作为一种常见的工具,广泛应用于开启各种瓶装的包装,尤其在葡萄酒领域尤为常见,本文将详细介绍开瓶器的工艺流程,包括材料选择、设计、制造、检测以及包装等环节。

材料选择

1、钢材:开瓶器的主要部分通常采用优质不锈钢材料,因其具有优良的耐腐蚀性和良好的机械性能。

2、塑料部件:部分开瓶器的手柄等部分采用塑料材料,以增加舒适度并减少成本。

3、其他配件:如螺丝、弹簧等,需选用高质量的材料以保证产品的稳定性和耐用性。

设计

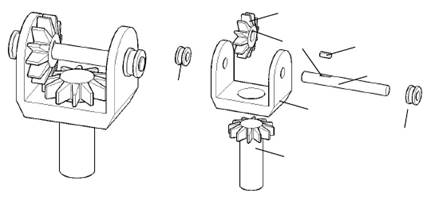

1、结构设计:根据使用需求和人体工程学原理,设计开瓶器的整体结构,确保使用便捷、舒适。

2、外观设计:注重产品的美观性,设计各种外观和颜色,以满足不同消费者的审美需求。

3、安全性考虑:设计过程中需充分考虑产品的安全性,如防止夹手、防止滑脱等。

制造工艺流程

1、钢材切割:通过切割机将不锈钢材料切割成所需形状和尺寸。

2、打磨:对切割后的材料进行去毛刺和打磨,使其表面光滑。

3、冲压:使用冲压机将材料冲压成开瓶器的初步形状。

4、焊接:对部分需要连接的部分进行焊接,确保产品结构的牢固性。

5、塑料部件注塑:将塑料材料注入模具中,形成所需的手柄等部件。

6、组装:将各部件进行组装,形成完整的开瓶器。

7、检测与调试:对组装后的开瓶器进行功能和安全性的检测,确保产品质量。

检测环节

1、外观检测:检查开瓶器的表面是否光滑,有无裂纹、划痕等缺陷。

2、功能性检测:测试开瓶器的开启功能是否正常,如螺旋是否顺畅、杠杆是否灵活等。

3、安全性检测:测试开瓶器在使用过程中是否会出现夹手、滑脱等情况,确保产品安全。

4、耐久性检测:通过长时间使用和模拟实验,检测开瓶器的耐用性,以确保其使用寿命。

包装环节

1、包装材料选择:选用环保、安全的包装材料,如纸盒、塑料盒等。

2、产品放置:将检测合格的开瓶器放入包装材料中,确保产品在运输过程中不会受到损坏。

3、标签和说明书:在包装上贴上产品标签和说明书,告知消费者产品信息和使用方法。

4、装箱与封箱:将包装好的产品装入纸箱,并使用封箱胶等工具进行封箱,确保产品在运输过程中不会散包。

开瓶器的工艺流程包括材料选择、设计、制造、检测以及包装等环节,材料选择是产品质量的基础,设计环节决定了产品的性能和外观,制造环节是实现产品从设计到实体的关键过程,检测环节确保产品质量和安全,包装环节则关系到产品的保护和形象,在整个工艺流程中,需要严格把控每个环节的质量,确保最终产品的质量和性能。

质量控制与改进

1、质量控制:在工艺流程的各个环节中,都需要进行严格的质量控制,确保所使用的材料和零部件符合要求,确保制造过程符合规范,确保检测环节无遗漏。

2、反馈与改进:在生产过程中,需要收集用户的反馈意见和市场信息,对产品进行持续改进和优化,以提高产品质量和性能。

3、新技术应用:引入先进的制造技术和工艺,如自动化生产、智能制造等,提高生产效率和产品质量。

4、人员培训:对生产人员进行定期培训,提高其技能和素质,确保工艺流程的顺利进行。

环保与可持续发展

1、材料选择:在材料选择环节,优先选用环保、可回收的材料,减少对环境的影响。

2、节能减排:在制造过程中,采取节能减排的措施,如使用节能设备、减少废水排放等。

3、回收与再利用:对于废弃的开瓶器,鼓励消费者进行回收和再利用,减少环境污染。

4、绿色生产:推行绿色生产模式,从材料选择、制造、包装等环节实现环保和可持续发展。

开瓶器的工艺流程涉及到多个环节,从材料选择到设计、制造、检测、包装等,每个环节都至关重要,通过优化工艺流程、加强质量控制、注重环保与可持续发展等措施,可以生产出高质量、性能优越的开瓶器,满足消费者的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...