摘要:钢坯工艺是将原料经过一系列转化过程制成成品的过程。包括原料准备、熔炼、精炼、连铸、轧制等多个环节。在这个过程中,原料经过高温熔炼和加工,逐渐转化为钢坯,并最终成为各种形状和规格的钢材产品。整个工艺流程需要严格控制温度、成分、组织结构等参数,以确保产品质量和性能。这种转化过程体现了钢铁制造业的先进技术和精湛工艺。

本文目录导读:

钢坯作为钢铁生产过程中的重要中间产品,其生产工艺对于钢铁企业的产品质量和成本控制具有至关重要的意义,本文将详细介绍钢坯工艺的全过程,包括原料准备、熔炼、精炼、连铸、切割及成品检验等环节。

原料准备

1、铁矿原料:钢铁生产的主要原料为铁矿石,经过开采、选矿等工序得到铁精矿。

2、辅助原料:为了改善钢的性能、降低成本或调整钢的化学成分,需要添加各种辅助原料,如焦炭、石灰石、萤石等。

3、原料检验与储存:对进厂原料进行严格检验,确保其符合生产要求,并分类储存,确保原料的稳定性。

熔炼

1、炼铁:将铁矿原料与焦炭等燃料在炼铁高炉中进行高温冶炼,得到铁水。

2、炼钢:将铁水与废钢、辅助原料等在转炉或电炉中进行冶炼,调整钢的化学成分,去除杂质,得到钢水。

精炼

1、脱气:通过真空脱气等方法去除钢水中的气体,如氢气、氮气等。

2、成分调整:根据产品要求,对钢水进行成分调整,如添加合金元素。

3、精炼处理:采用各种精炼技术,如LF精炼、RH精炼等,进一步调整钢的化学成分和温度,提高钢的质量。

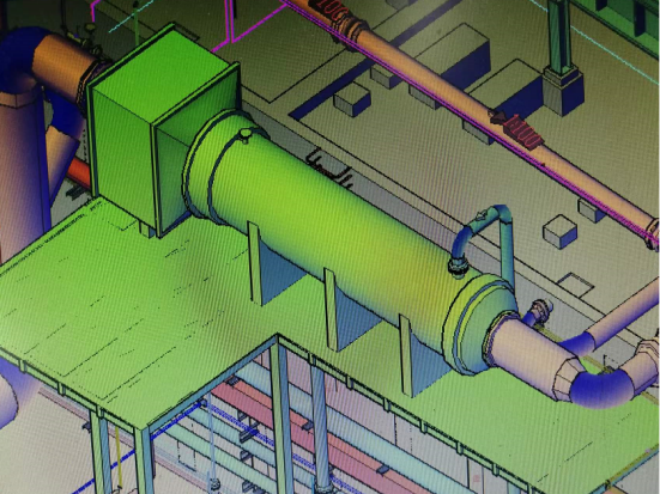

连铸

1、钢水准备:将冶炼得到的钢水进行脱气、成分调整后,送至连铸机。

2、连铸工艺:将钢水通过连铸机连续铸造成一定形状的钢坯,连铸过程中需控制钢水的温度、流速及结晶器的冷却强度等参数,以确保钢坯的质量。

3、连铸坯检验:对连铸得到的钢坯进行外观检查、尺寸测量及内部质量检查,确保其符合标准要求。

切割及成品检验

1、切割:根据需求,将连铸坯切割成一定长度的钢坯。

2、成品检验:对切割后的钢坯进行严格的成品检验,包括化学分析、物理性能测试、金相组织检查等,以确保产品满足质量要求。

3、分类与储存:根据检验结果,将钢坯分类并储存于指定的库区内。

热处理与深加工

1、热处理:为了提高钢坯的性能,需进行热处理,如正火、淬火、回火等。

2、深加工:将钢坯进行轧制、锻造等工序,得到各种形状的钢材产品。

质量控制与环保措施

1、质量控制:钢坯生产过程中,需对原料、中间产品、成品进行严格的质量检验与控制,确保产品质量符合要求。

2、环保措施:在生产过程中采取各种环保措施,如降低能耗、减少排放、废弃物处理等,以降低生产对环境的影响。

钢坯工艺是钢铁生产过程中的关键环节,涉及多个工序和复杂的工艺参数,通过优化工艺、提高设备性能、加强质量控制和环保措施等手段,可以生产出高质量、低成本的钢坯产品,随着钢铁行业的不断发展,钢坯工艺将继续得到改进和创新,以满足市场需求。

未来发展趋势

1、智能化生产:随着工业4.0的到来,钢铁行业将朝着智能化生产方向发展,在钢坯工艺中,通过引入智能化技术,实现生产过程的自动化和智能化控制,提高生产效率和产品质量。

2、绿色低碳发展:环保和可持续发展成为全球趋势,钢铁行业也将朝着绿色低碳方向发展,在钢坯工艺中,通过采用环保技术、降低能耗、减少排放等措施,实现绿色生产。

3、高性能钢材需求增加:随着各行各业对材料性能要求的提高,高性能钢材的需求将不断增加,钢坯工艺需要不断研发新的品种和规格,以满足市场需求。

4、定制化生产:随着市场的细分和个性化需求的增加,钢铁企业需要提供定制化的产品和服务,在钢坯工艺中,需要实现定制化生产,满足不同客户的需求。

钢坯工艺是钢铁生产过程中的重要环节,对于提高产品质量和降低成本具有重要意义,随着科技的发展和市场需求的变化,钢坯工艺需要不断进行创新和改进,以适应行业的发展趋势。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...